Nếu bạn cần bất kỳ sự giúp đỡ nào, xin vui lòng liên hệ với chúng tôi

Ngôn ngữ

Ngôn ngữ

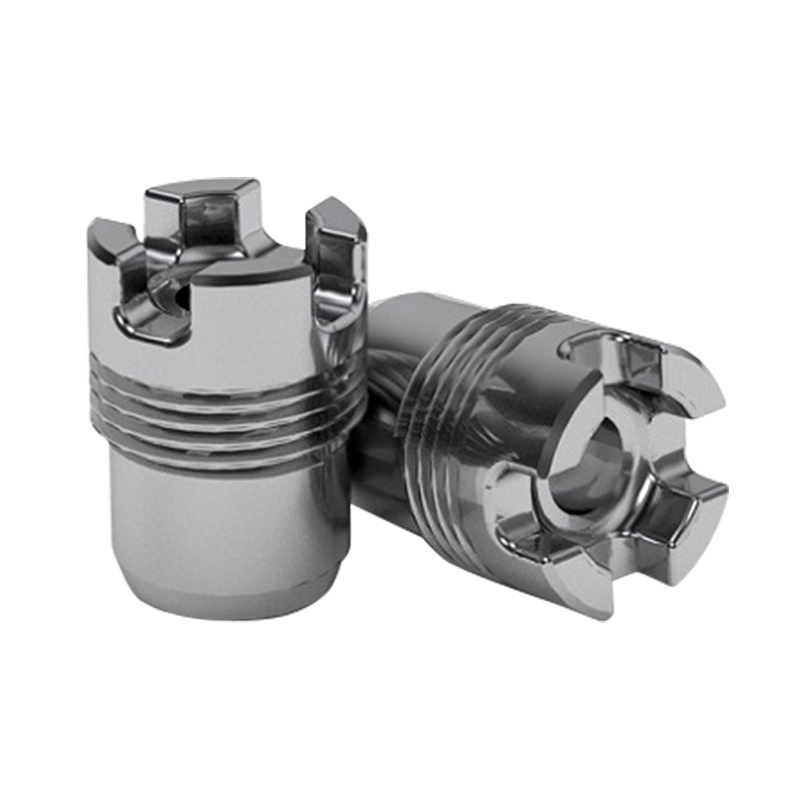

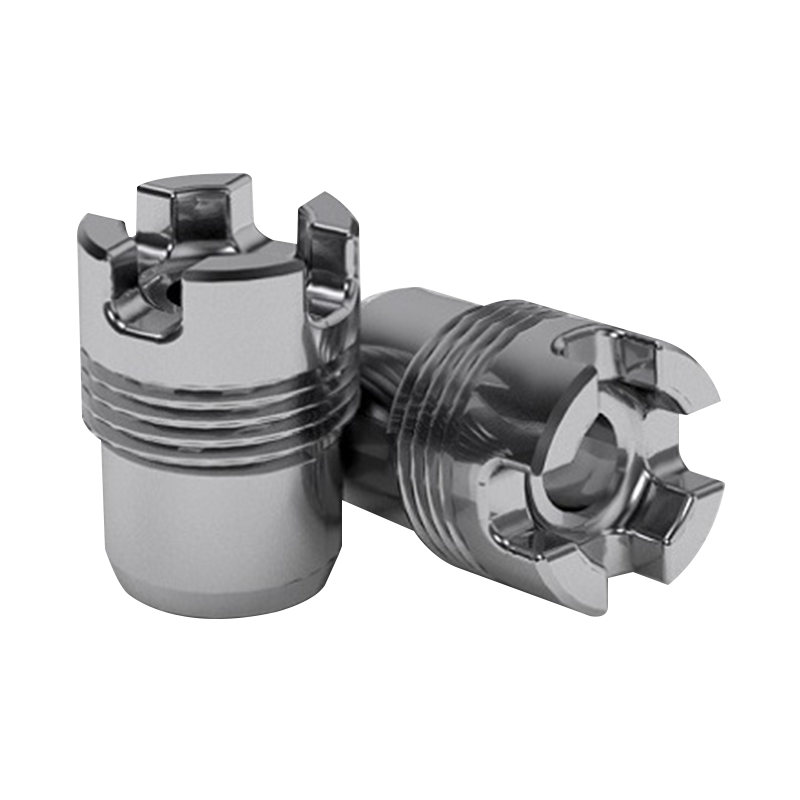

- Vật liệu tiếp xúc điện hợp kim bạc

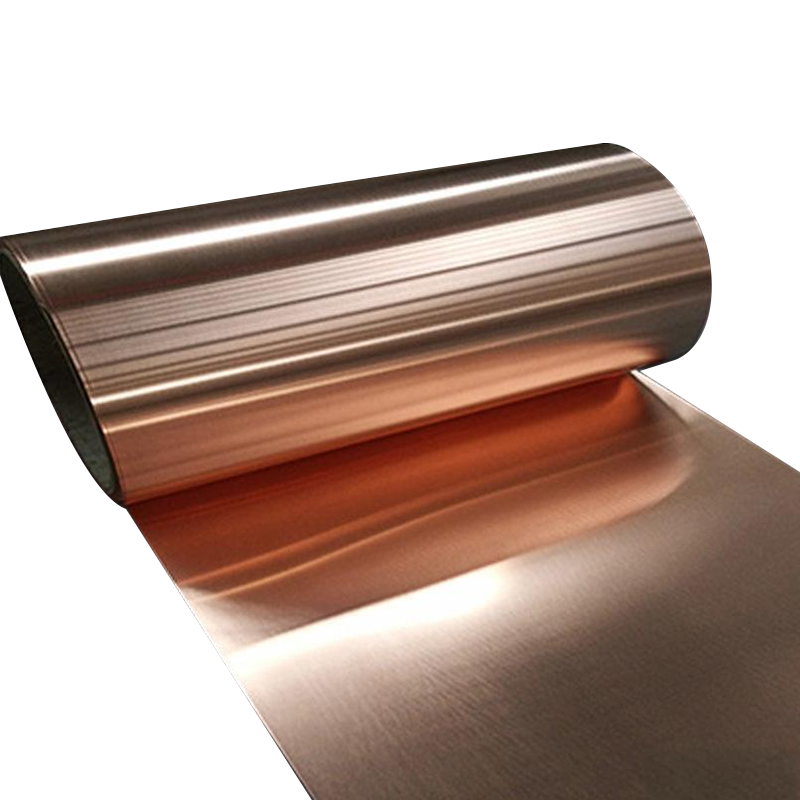

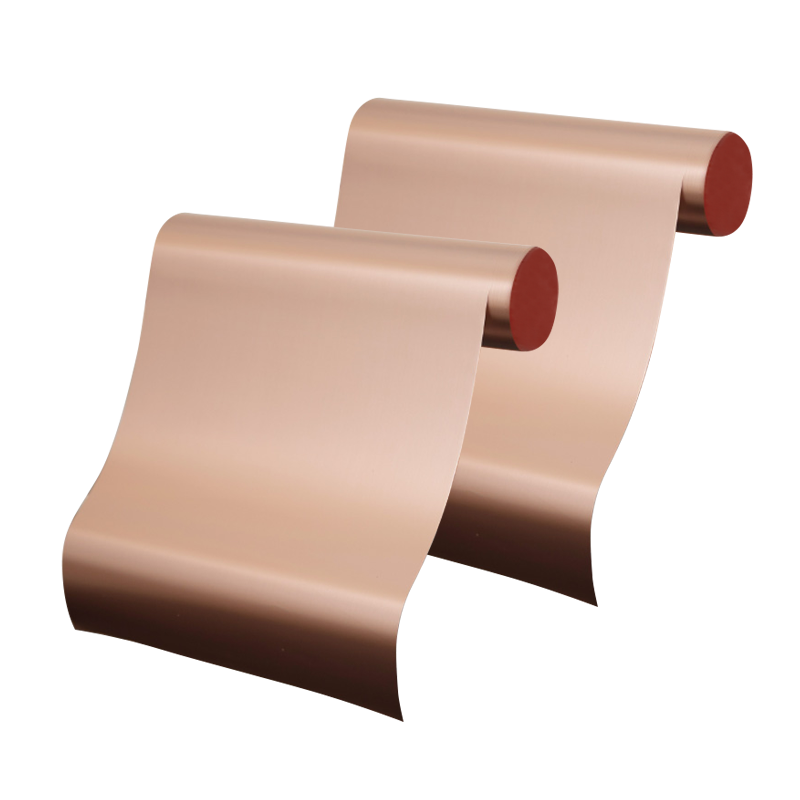

- Vật liệu tiếp xúc điện hợp kim đồng

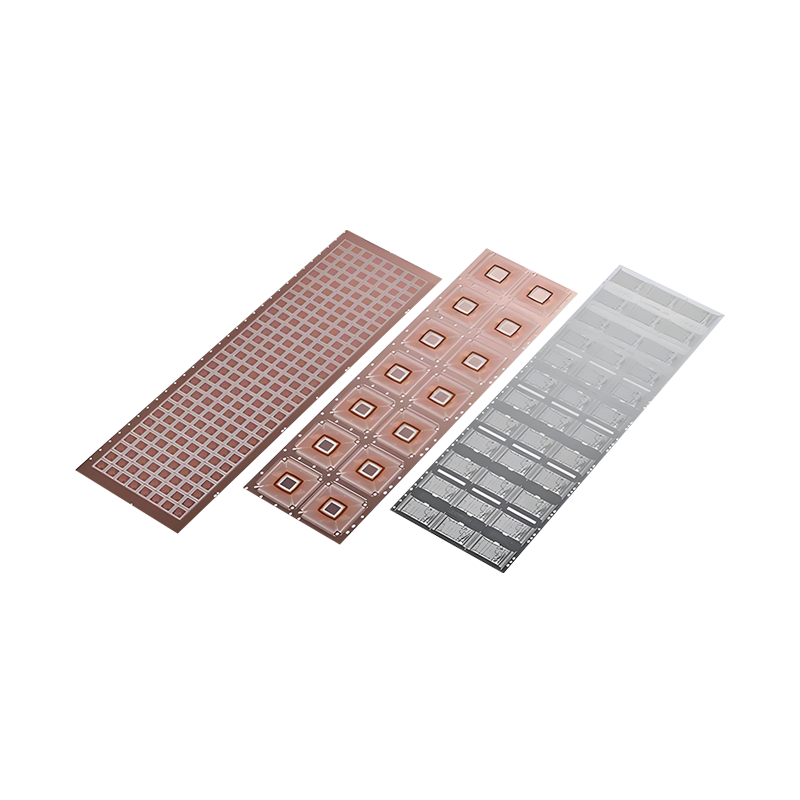

- Vật liệu composite nhiều lớp

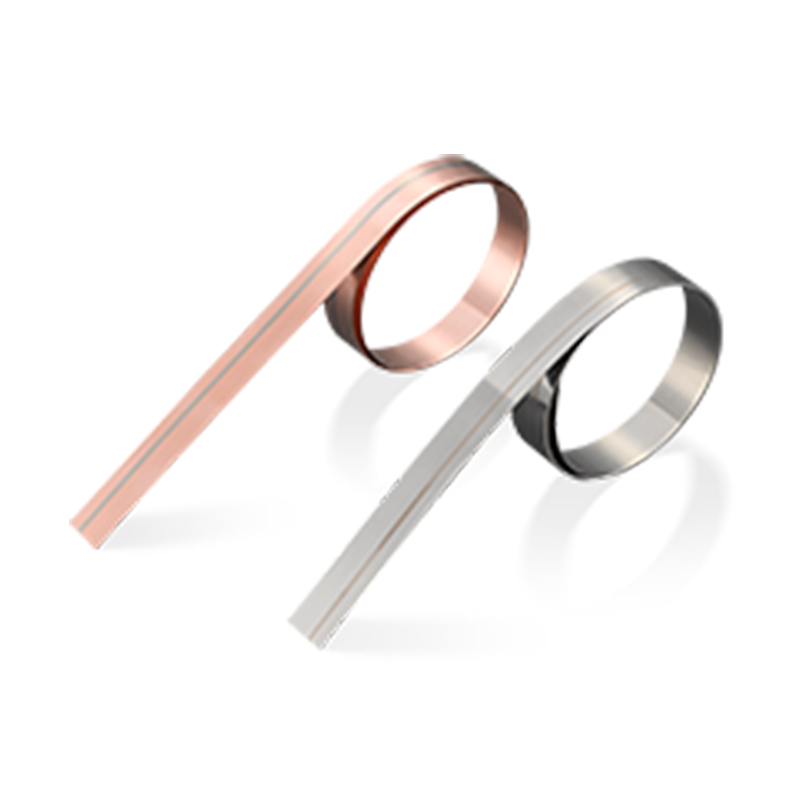

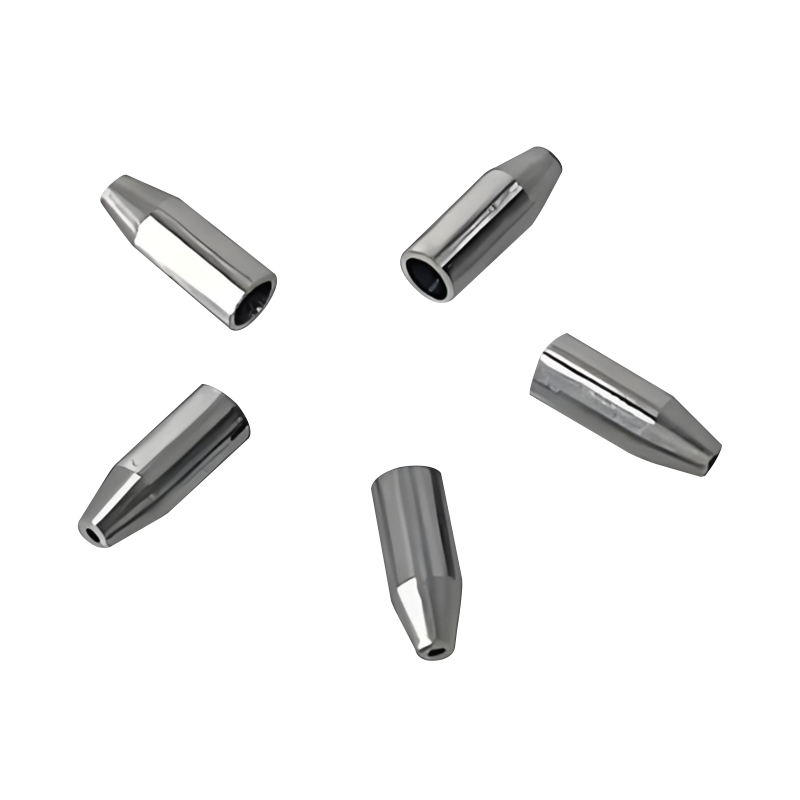

- Loại dây đặc biệt

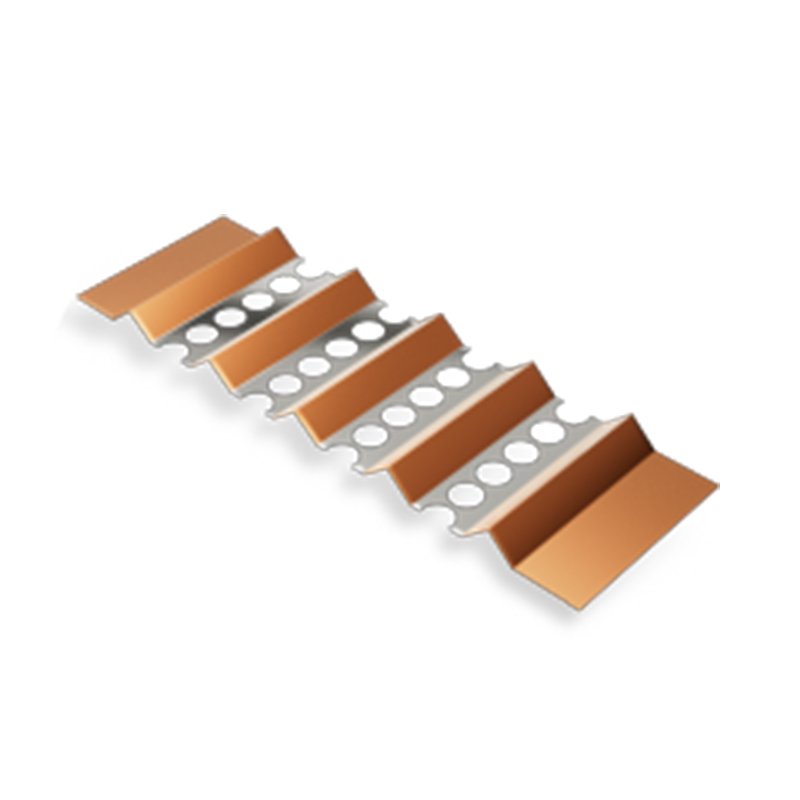

- Vật liệu lưỡng kim nhiệt

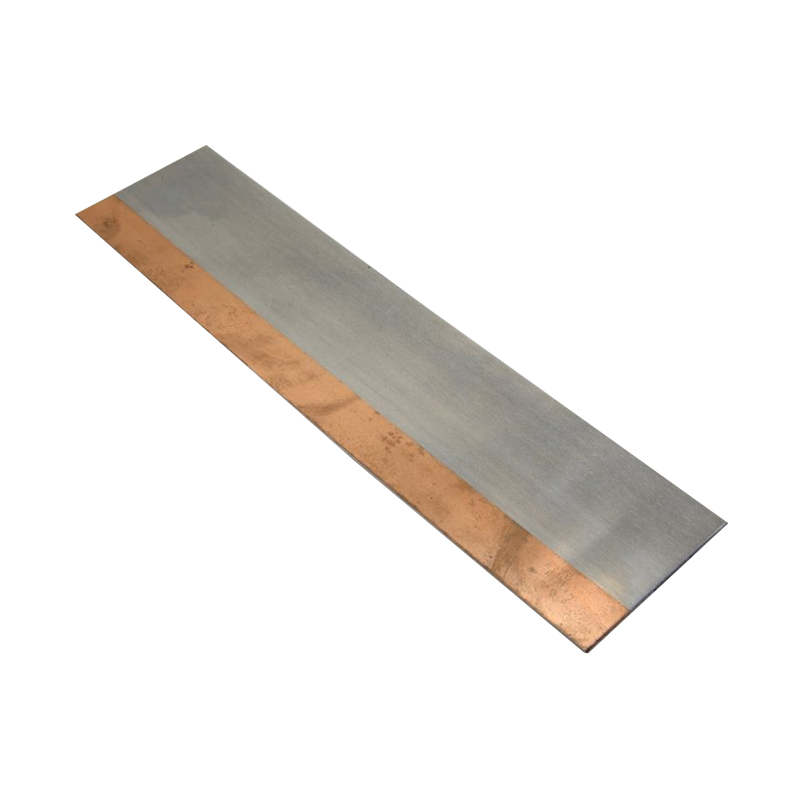

- Vật liệu tổng hợp bằng thép đồng

- Vật liệu composite nhôm đồng

- Vật liệu tổng hợp đồng bạc

- Vật liệu composite niken đồng

- Vật liệu composite niken bằng nhôm

- Vật liệu tổng hợp bằng thép nhôm

- Phức tạp kim loại cao quý

Menu web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát khỏi menu

Cuộc cách mạng dây hình: Các kỹ thuật sản xuất nâng cao đang xác định lại kỹ thuật chính xác

Trong thế giới kỹ thuật điện, độ chính xác là tất cả. Cho dù đó là một chuyển đổi vi mô trong một thiết bị y tế hoặc đầu nối hiệu suất cao trong một chiếc xe điện, chất lượng của các thành phần xác định độ tin cậy tổng thể của hệ thống. Trong số các thành phần này, dây có hình đã nổi lên như một giải pháp nổi bật, cung cấp tùy chỉnh và hiệu suất vô song. Nhưng những gì thực sự tạo ra sự khác biệt với dây có hình dạng chỉ là hình học độc đáo của nó, đó là các kỹ thuật sản xuất tiên tiến đưa các thiết kế phức tạp này vào cuộc sống. Từ các phương pháp truyền thống như dập và đùn đến các đổi mới tiên tiến như sản xuất phụ gia, sự phát triển của các quy trình sản xuất đang xác định lại những gì có thể có trong kỹ thuật chính xác.

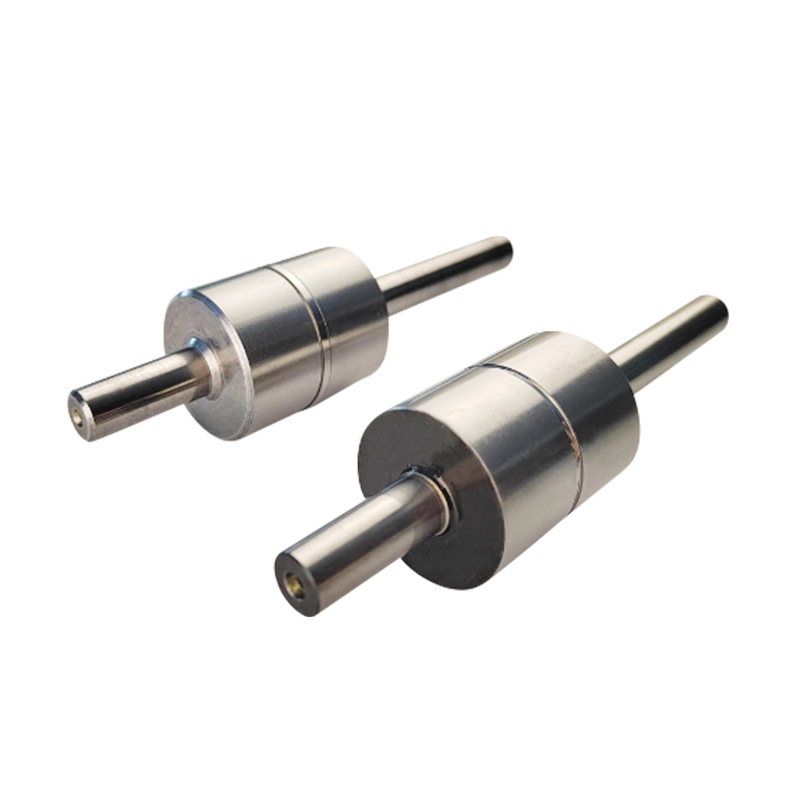

Tại trung tâm của Định hình dây nằm một sự cân bằng tinh tế giữa các thuộc tính vật liệu và kỹ thuật chế tạo. Trong nhiều thập kỷ, các nhà sản xuất đã dựa vào các phương pháp thử và đúng như vẽ và đùn để tạo dây với các cấu hình cắt ngang cụ thể. Các quy trình này cho phép kiểm soát chặt chẽ các kích thước, đảm bảo rằng mỗi mảnh đáp ứng các thông số kỹ thuật chính xác. Tuy nhiên, khi các ngành công nghiệp nhu cầu hình học ngày càng phức tạp, các kỹ sư đang chuyển sang cách tiếp cận tinh vi hơn. Lấy ví dụ, cắt laser, một kỹ thuật cho phép tạo ra các tính năng siêu mịn với chất thải tối thiểu. Bằng cách sử dụng laser để loại bỏ chính xác vật liệu, các nhà sản xuất có thể tạo ra dây có hình với các mẫu phức tạp hoặc các đường viền tùy chỉnh không thể đạt được thông qua các phương tiện thông thường. Mức độ chính xác này không chỉ tăng cường chức năng mà còn mở ra các khả năng mới cho các thiết kế nhỏ gọn trong đó mỗi milimet đều quan trọng.

Nhưng hãy để không quên vai trò của sản xuất phụ gia, thường được gọi là in 3D, đang cách mạng hóa cách sản xuất dây có hình. Mặc dù theo truyền thống liên quan đến nhựa và kim loại ở dạng số lượng lớn, sản xuất phụ gia hiện đã đi vào lĩnh vực chế tạo dây. Hãy tưởng tượng việc thiết kế một dây có hình dạng cuộn hoặc xoắn ốc với các kênh bên trong để quản lý nhiệt nâng cao, một thứ gì đó gần như không thể với các phương pháp truyền thống. Sản xuất phụ gia làm cho khả thi này bằng cách xây dựng lớp dây từng lớp, cho phép sự phức tạp và tùy biến chưa từng có. Cách tiếp cận này đặc biệt có giá trị trong các ngành công nghiệp như hàng không vũ trụ và phòng thủ, nơi các thành phần nhẹ nhưng bền là rất cần thiết. Bằng cách tận dụng in 3D, các nhà sản xuất có thể tạo ra các dây có hình dạng không chỉ phù hợp hoàn hảo với các không gian được chỉ định mà còn mang lại hiệu suất vượt trội trong điều kiện khắc nghiệt.

Tất nhiên, không có cuộc thảo luận nào về các kỹ thuật sản xuất sẽ được hoàn thành mà không cần giải quyết các đặc tính hoàn thiện bề mặt và các thuộc tính của bộ lạc, các anh hùng vô danh của các tiếp xúc điện đáng tin cậy. Chất lượng bề mặt của dây có hình đóng vai trò quan trọng trong hiệu suất của nó, ảnh hưởng đến các yếu tố như sức đề kháng tiếp xúc và hành vi hao mòn. Ví dụ, một bề mặt thô hoặc không đồng đều có thể dẫn đến điện trở cao hơn và tăng ma sát, cuối cùng rút ngắn tuổi thọ của thành phần. Để chống lại điều này, các kỹ thuật đánh bóng tiên tiến như điện hóa và khắc hóa học đang được sử dụng để đạt được hoàn thiện giống như gương. Những phương pháp này không chỉ cải thiện độ dẫn mà còn giảm hao mòn trong quá trình chèn hoặc loại bỏ lặp đi lặp lại. Ngoài ra, kết cấu bề mặt, một xu hướng mới nổi trong bộ lạc, đang được khám phá để tối ưu hóa các đặc điểm ma sát của dây hình. Bằng cách tạo ra các mô hình vi mô trên bề mặt, các kỹ sư có thể tăng cường khả năng duy trì bôi trơn và giảm hao mòn, làm cho dây thậm chí còn bền hơn trong các ứng dụng tiếp xúc trượt.

Một sự phát triển thú vị khác trong vương quốc của Định hình dây Sản xuất là sự tích hợp của các hệ thống kiểm soát chất lượng AI và điều khiển AI. Trong môi trường sản xuất hàng loạt, tính nhất quán là chìa khóa và thậm chí độ lệch nhỏ nhất cũng có thể dẫn đến những thất bại tốn kém. Để giải quyết vấn đề này, các nhà sản xuất đang áp dụng các công nghệ tầm nhìn máy tính kiểm tra từng mảnh trong thời gian thực, xác định các lỗi hoặc bất thường với độ chính xác đáng chú ý. Các hệ thống này có thể phát hiện các vấn đề từ không chính xác về chiều đến sự không hoàn hảo của bề mặt, đảm bảo rằng mọi dây có hình đều đáp ứng các tiêu chuẩn cao nhất. Hơn nữa, các thuật toán học máy đang được sử dụng để phân tích dữ liệu sản xuất, giúp dự đoán các vấn đề tiềm ẩn trước khi chúng xảy ra. Cách tiếp cận chủ động này không chỉ cải thiện hiệu quả mà còn làm giảm chất thải, làm cho toàn bộ quá trình bền vững hơn.

Khi các ngành công nghiệp tiếp tục đẩy ranh giới của sự đổi mới, nhu cầu về dây có hình dạng sẽ chỉ tăng lên. Khả năng kết hợp hình học chính xác của nó với các vật liệu tiên tiến làm cho nó không thể thiếu trong các ứng dụng từ các hệ thống năng lượng tái tạo đến thiết bị điện tử có thể đeo. Và nhờ những tiến bộ trong các kỹ thuật sản xuất, các nhà thiết kế hiện có quyền truy cập vào các công cụ có thể biến ngay cả những ý tưởng đầy tham vọng thành hiện thực. Cho dù đó là một dây cấu hình phẳng cho các đầu nối nhỏ gọn hoặc một tiếp điểm được đóng dấu tùy chỉnh cho thiết bị chuyên dụng, dây có hình cung cấp các giải pháp linh hoạt như chúng đáng tin cậy.

Tóm lại, tương lai của dây có hình dạng đang được định hình (ý định chơi chữ) bởi những đột phá trong công nghệ sản xuất. Từ việc cắt laser và sản xuất phụ gia đến các phương pháp điều trị bề mặt tiên tiến và kiểm soát chất lượng AI, những đổi mới này đang thiết lập các điểm chuẩn mới cho độ chính xác và hiệu suất. Vì vậy, lần tới khi bạn làm việc trong một dự án đòi hỏi độ chính xác và độ bền tối đa, hãy nhớ rằng dây có hình dạng và các kỹ thuật đằng sau nó có thể giúp bạn đạt được mục tiêu của mình. Rốt cuộc, khi nói đến sự xuất sắc về kỹ thuật, ma quỷ nằm trong các chi tiết và định hình dây mang đến cho họ phong cách.

- Điện thoại:

+86-18857735580 - E-mail:

[email protected]

- Thêm vào:

Số 5600, Đại lộ Oujin, Khu trình diễn phát triển kinh tế biển Wenzhou, tỉnh Chiết Giang, Trung Quốc