Nếu bạn cần bất kỳ sự giúp đỡ nào, xin vui lòng liên hệ với chúng tôi

Ngôn ngữ

Ngôn ngữ

- Vật liệu tiếp xúc điện hợp kim bạc

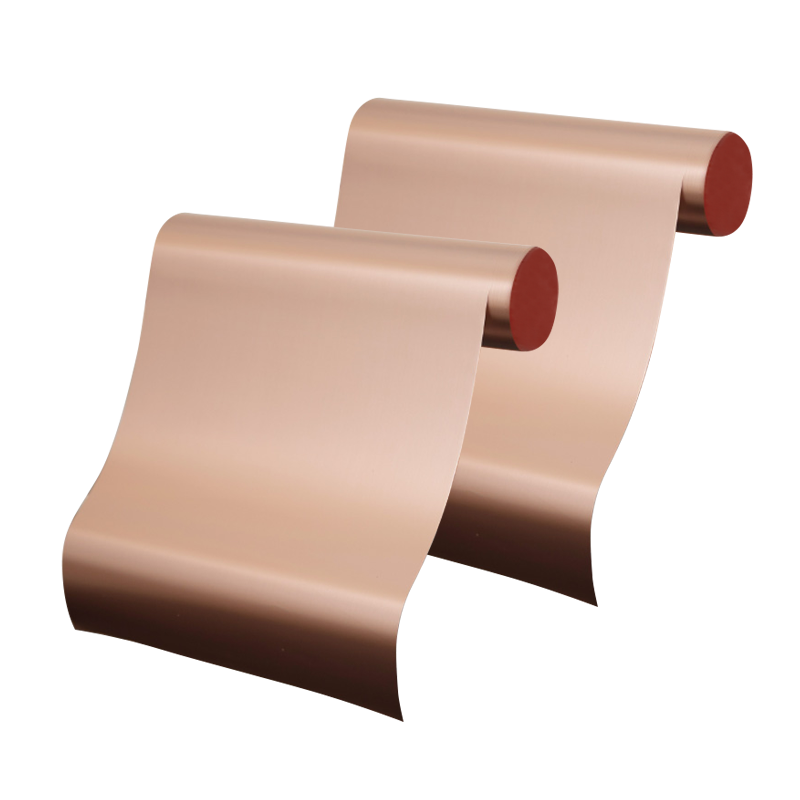

- Vật liệu tiếp xúc điện hợp kim đồng

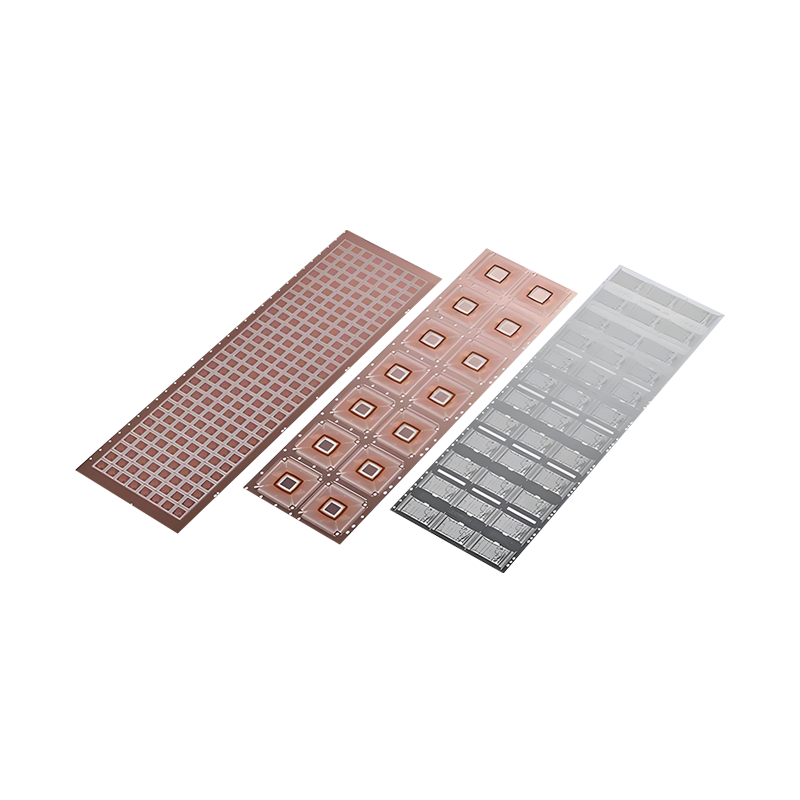

- Vật liệu composite nhiều lớp

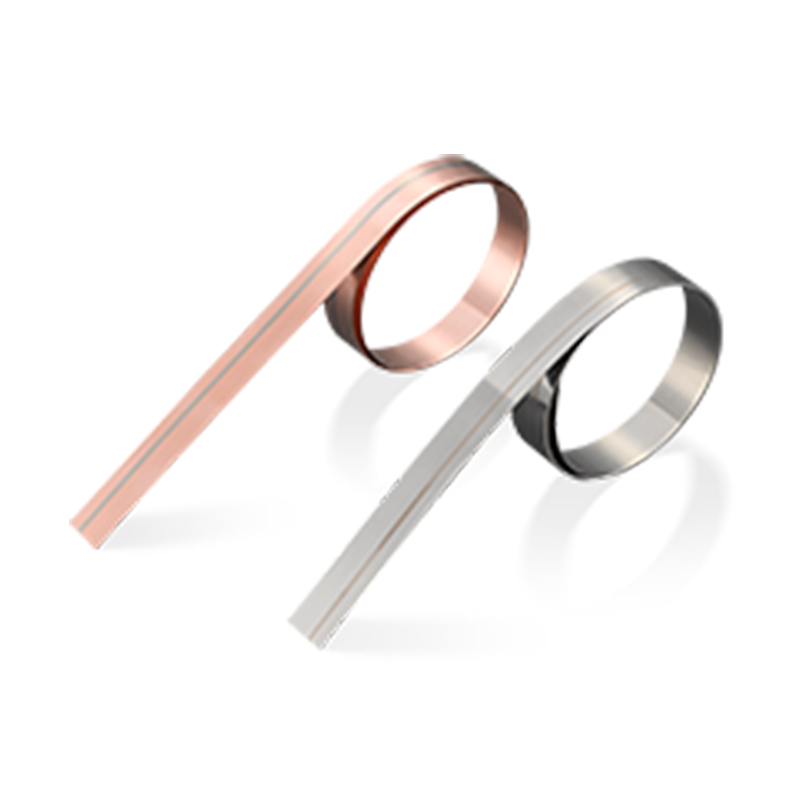

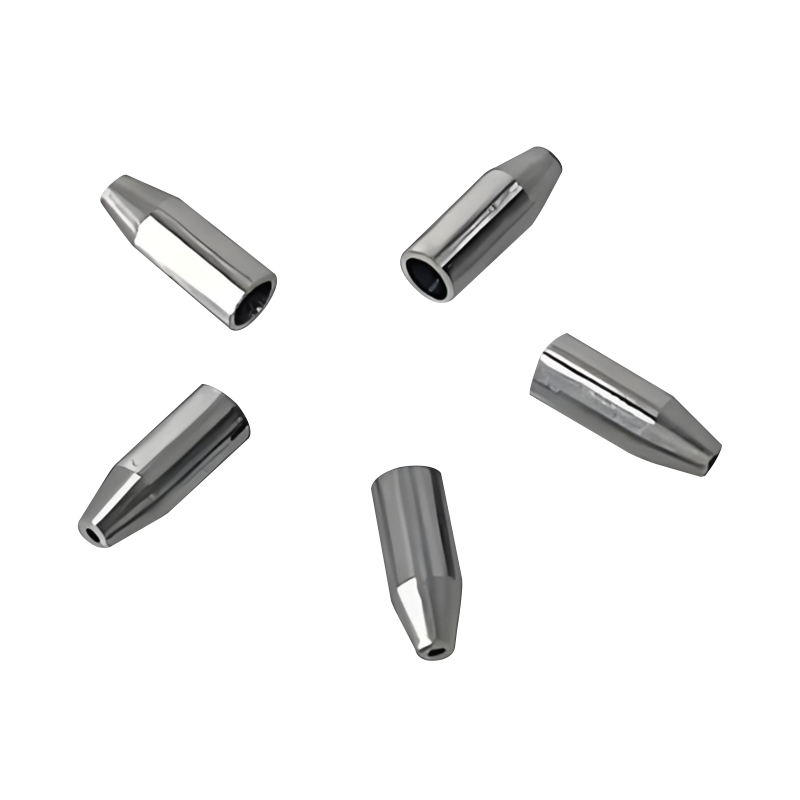

- Loại dây đặc biệt

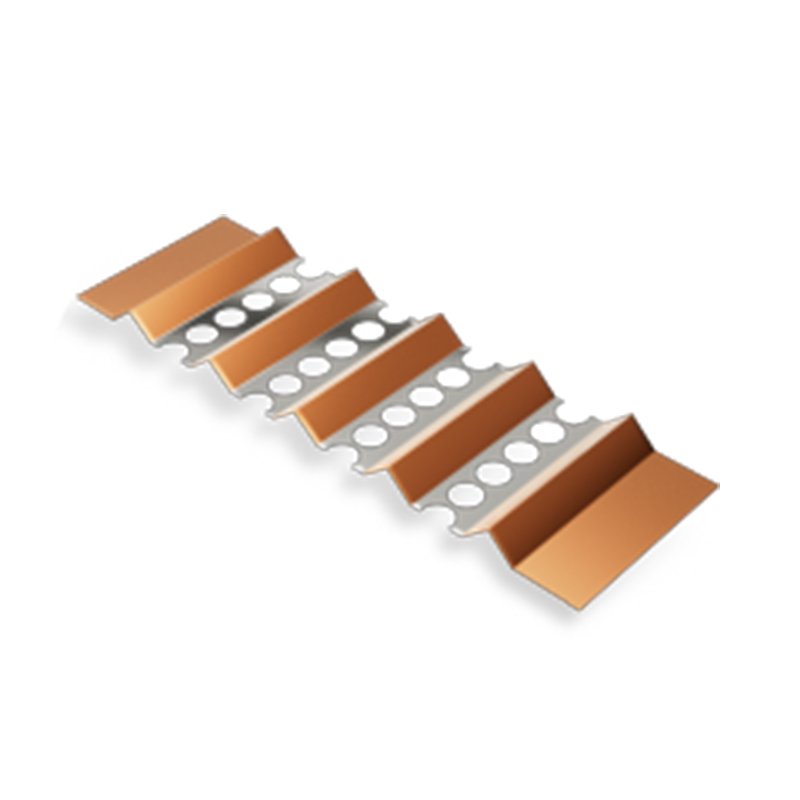

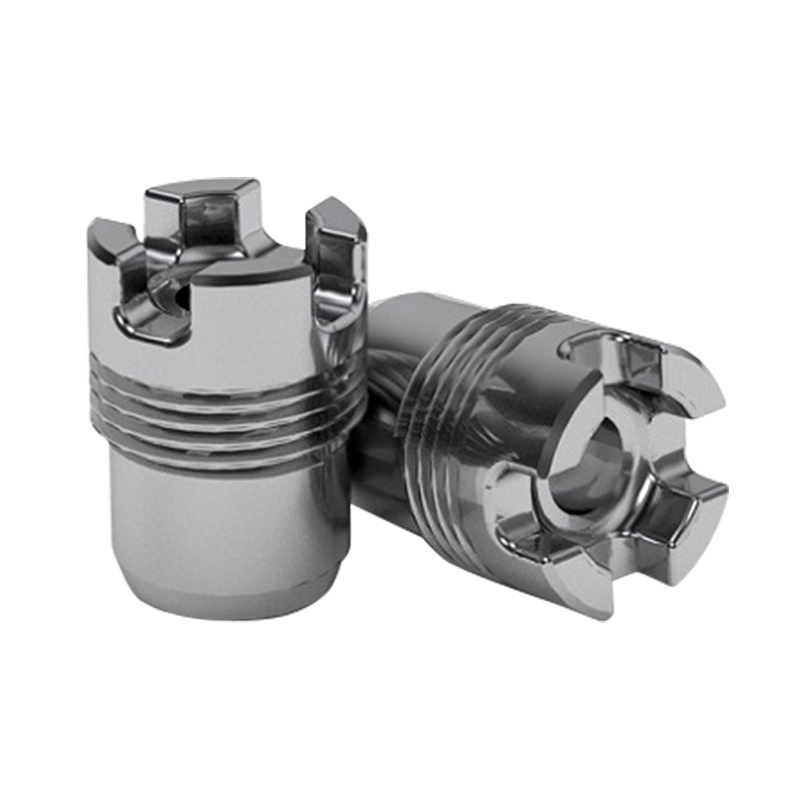

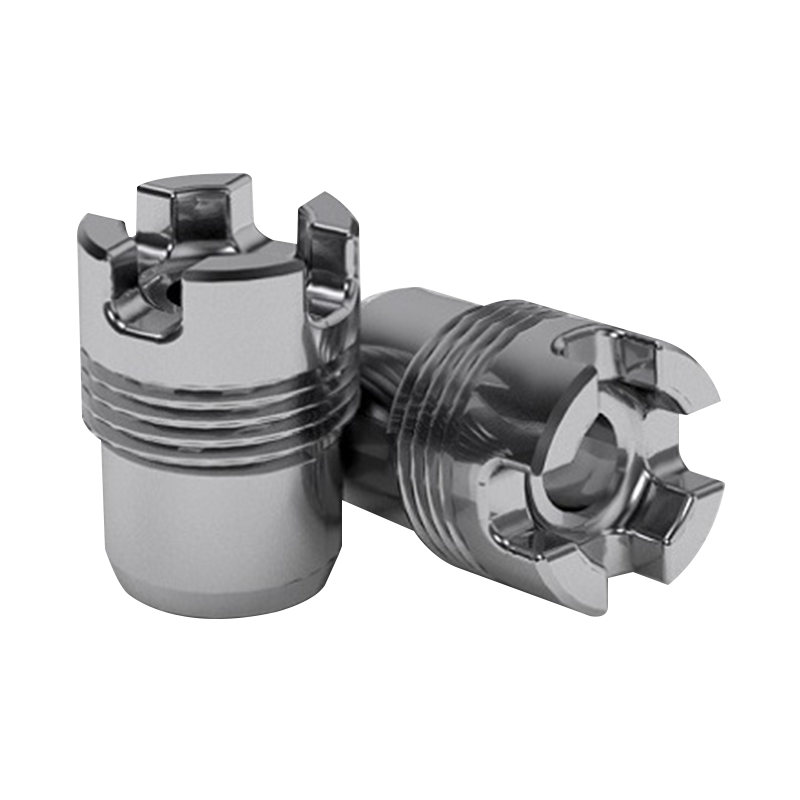

- Vật liệu lưỡng kim nhiệt

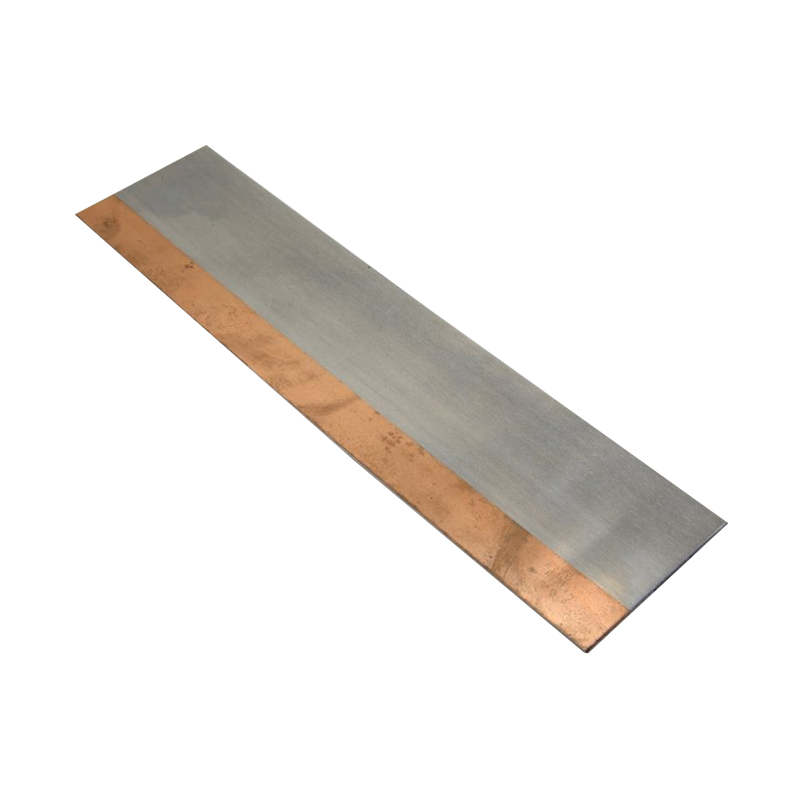

- Vật liệu tổng hợp bằng thép đồng

- Vật liệu composite nhôm đồng

- Vật liệu tổng hợp đồng bạc

- Vật liệu composite niken đồng

- Vật liệu composite niken bằng nhôm

- Vật liệu tổng hợp bằng thép nhôm

- Phức tạp kim loại cao quý

Menu web

Tìm kiếm sản phẩm

Ngôn ngữ

Thoát khỏi menu

Một số phương pháp xử lý bề mặt phổ biến cho các bộ phận cuộn biimetallic nóng là gì?

Xử lý bề mặt của các bộ phận cuộn tròn bimetallic nóng rất quan trọng, có thể cải thiện hiệu quả khả năng chống ăn mòn, khả năng chống mài mòn, ổn định nhiệt và các tính chất khác, đặc biệt là trong môi trường làm việc khắc nghiệt. Sau đây là một số phương pháp xử lý bề mặt phổ biến:

1. Mái điện

Mục đích: Thông qua dòng điện, các ion kim loại được lắng đọng trên bề mặt chất nền để tạo thành lớp phủ kim loại đồng nhất.

Ứng dụng: Thường được sử dụng cho các vật liệu như đồng và thép không gỉ để tăng khả năng chống ăn mòn, chống mài mòn hoặc cung cấp vẻ ngoài tốt.

Kim loại thông thường: niken, crom, kẽm, v.v.

Ưu điểm: Nó có thể cải thiện khả năng chống ăn mòn và khả năng chống mài mòn của các bộ phận và tăng thẩm mỹ.

Nhược điểm: Lớp phủ có thể rơi theo thời gian, đặc biệt là trong môi trường khắc nghiệt.

2. Anodizing

Mục đích: Thông qua quá trình điện phân, một màng oxit được hình thành trên bề mặt của hợp kim nhôm hoặc nhôm để tăng cường khả năng chống ăn mòn, độ cứng và khả năng chống mài mòn.

Ứng dụng: Chủ yếu được sử dụng cho các bộ phận cuộn biimetallic nóng của hợp kim nhôm và nhôm.

Ưu điểm: Cải thiện độ cứng bề mặt, cải thiện khả năng chống mài mòn và tăng cường khả năng chống ăn mòn. Phim oxit cũng có thể cung cấp một loạt các tùy chọn màu sắc cho các bộ phận.

Nhược điểm: Không phù hợp với tất cả các kim loại, thường được sử dụng cho hợp kim nhôm và nhôm.

3. Lớp phủ phun

Mục đích: Xịt một lớp lớp phủ mỏng trên bề mặt kim loại để ngăn chặn sự ăn mòn hoặc cải thiện khả năng chịu nhiệt độ cao.

Ứng dụng: Thích hợp cho xử lý bề mặt khu vực lớn, có thể được sử dụng cho thép không gỉ, nhôm, hợp kim titan và các kim loại khác.

Vật liệu phổ biến: Lớp phủ nhiệt nhiệt độ cao, lớp phủ fluorocarbon, v.v.

Ưu điểm: Quá trình phun rất đơn giản và kinh tế, độ dày của lớp phủ có thể được điều chỉnh khi cần thiết, và nó phù hợp để sản xuất hàng loạt.

Nhược điểm: Lớp phủ có thể không đồng đều hoặc lột bỏ, đặc biệt là trong môi trường nhiệt độ cao.

4. Phốt phát

Mục đích: Thông qua phản ứng hóa học, một màng phốt phát được hình thành trên bề mặt kim loại để tăng cường khả năng chống ăn mòn và độ bám dính của kim loại.

Ứng dụng: Được sử dụng rộng rãi trong các bề mặt kim loại thép, đặc biệt là các bộ phận ô tô, đường ống, v.v.

Ưu điểm: Nó có thể cải thiện đáng kể khả năng chống ăn mòn của bề mặt kim loại và cung cấp độ bám dính tốt cho bức tranh tiếp theo.

Nhược điểm: Lớp phốt phát có thể trở nên mỏng hơn theo thời gian và cần bảo trì thường xuyên.

5. Laser ốp

Mục đích: Sử dụng laser để làm nóng bột hợp kim hoặc dây kim loại để tạo thành một lớp phủ kim loại cứng để cải thiện khả năng chống mài mòn và khả năng chống ăn mòn của bề mặt.

Ứng dụng: Thích hợp cho các bộ phận có yêu cầu cao đối với khả năng chống chịu nhiệt độ cao và khả năng chống mài mòn, thường được sử dụng trong các bộ phận hiệu suất cao trong các ngành công nghiệp như hóa dầu và luyện kim.

Ưu điểm: Lớp phủ kết hợp tốt với kim loại cơ bản và có thể cải thiện đáng kể độ cứng bề mặt và khả năng chống ăn mòn của các bộ phận.

Nhược điểm: Chi phí cao, phù hợp cho các ứng dụng nhỏ và có nhu cầu cao.

6. Lớp phủ nóng

Mục đích: Nhúng các bộ phận kim loại trong kim loại nóng chảy (như kẽm, nhôm, v.v.) để tạo thành một lớp phủ kim loại đồng nhất trên bề mặt của chúng.

Ứng dụng: Được sử dụng rộng rãi trong vật liệu thép, đặc biệt là trong các ứng dụng có yêu cầu chống ăn mòn cao, như xây dựng, đại dương và các trường khác.

Ưu điểm: Lớp phủ đồng nhất và dày đặc, với khả năng chống ăn mòn mạnh, đặc biệt phù hợp cho những nơi có môi trường bên ngoài khắc nghiệt.

Nhược điểm: Lớp phủ dày và có thể ảnh hưởng đến độ dẫn nhiệt của vật liệu.

7. Lắp điện phân

Mục đích: Để gửi một lớp phủ kim loại trên bề mặt kim loại thông qua phản ứng giảm hóa học mà không cần nguồn hiện tại bên ngoài.

Ứng dụng: Thường được sử dụng để xử lý bề mặt thép không gỉ, hợp kim nhôm, v.v., đặc biệt đối với các bộ phận có hình dạng phức tạp.

Kim loại thông thường: niken, đồng, v.v.

Ưu điểm: Lớp phủ là đồng nhất, có thể bao gồm các bộ phận với các hình dạng phức tạp và không yêu cầu nguồn cung cấp năng lượng bên ngoài.

Nhược điểm: Độ dày lớp phủ bị hạn chế, và độ cứng thấp hơn và khả năng chống mài mòn có thể xảy ra.

8. Nitriding

Mục đích: Bằng cách xâm nhập nitơ vào bề mặt kim loại, một lớp nitride chống mài mòn được hình thành để cải thiện độ cứng và khả năng chống ăn mòn của bề mặt kim loại.

Ứng dụng: thường được sử dụng cho thép, đặc biệt là trong các ứng dụng cần độ cứng cao và khả năng chống mài mòn.

Ưu điểm: Cải thiện độ cứng bề mặt và khả năng chống mài mòn, và có thể cải thiện hiệu quả khả năng chống ăn mòn.

Nhược điểm: Sự giòn có thể xảy ra trong quá trình nitriding và các điều kiện xử lý cần được kiểm soát.

9. Tranh

Mục đích: Để che bề mặt kim loại bằng sơn để cung cấp một lớp bảo vệ bổ sung chống lại quá trình oxy hóa, ăn mòn và hao mòn.

Ứng dụng: Được sử dụng rộng rãi trong lớp phủ chống ăn mòn và trang trí, đặc biệt là đối với các kim loại như thép không gỉ và nhôm.

Ưu điểm: Lớp phủ có thể cung cấp thẩm mỹ tốt và khả năng chống ăn mòn.

Nhược điểm: Lớp phủ có thể già đi hoặc bong tróc theo thời gian, đặc biệt là trong môi trường phương tiện hóa học hoặc nhiệt độ cao.

10. Bị thụ động

Mục đích: Để tạo thành một màng oxit ổn định trên bề mặt thép không gỉ thông qua xử lý hóa học để ngăn chặn quá trình oxy hóa và ăn mòn hơn nữa.

Ứng dụng: thường được sử dụng để xử lý bề mặt vật liệu thép không gỉ, đặc biệt là trong các ngành công nghiệp hóa chất, thực phẩm và dược phẩm.

Ưu điểm: Tăng cường khả năng chống ăn mòn của kim loại, đặc biệt là khi tiếp xúc với axit mạnh hoặc kiềm.

Nhược điểm: Bề mặt được xử lý có thể không có tác dụng trang trí giống như mạ.

- Điện thoại:

+86-18857735580 - E-mail:

[email protected]

- Thêm vào:

Số 5600, Đại lộ Oujin, Khu trình diễn phát triển kinh tế biển Wenzhou, tỉnh Chiết Giang, Trung Quốc